汇博模具智能制造MES生产管理系统具有界面美观、整洁、规范和可操作性强等特点。MES系统在整个生产环节中对生产线各设备进行协调和调度,控制着整个模具生产流程安全有序的进行。打通了上层ERP/PLM系统与生产车间之间数据交互的壁垒,完善了整厂的信息化改造。同时,MES系统对整个生产过程进行着全方位多角度的监控与智能化的管理,为客户进一步降低了生产和管理成本。

MES 软件可划分为工艺设计、排程管理、设备管理、测量与刀补、生产统计、系统设置和任务管理7个模块。

MES软件系统具有如下功能:

(1)加工任务创建、加工任务管理。

(2)立体仓库管理和监控。

(3)机床启停、初始化和管理。

(4)加工程序管理和上传。

(5)三坐标检测实时显示和刀具补偿修正。

(6)智能看板功能:实时监控设备、立体仓库信息以及加工中心刀具监控等。

(7)工单下达、排程、生产数据管理、报表管理等。

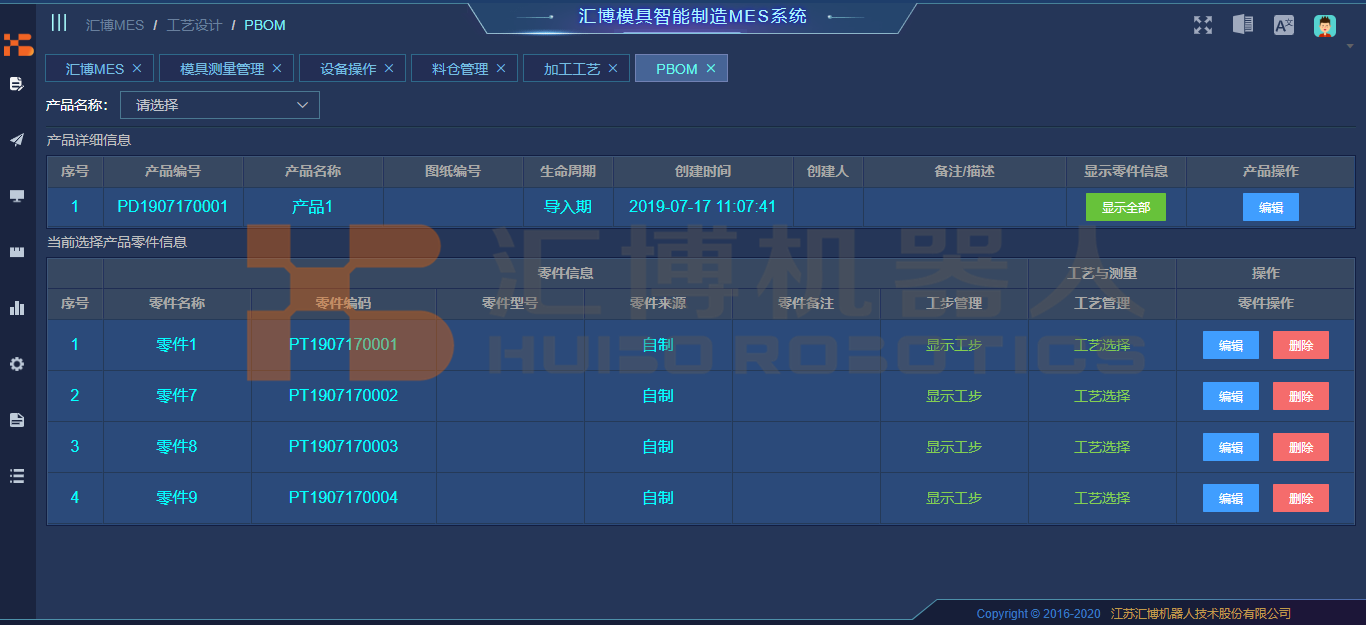

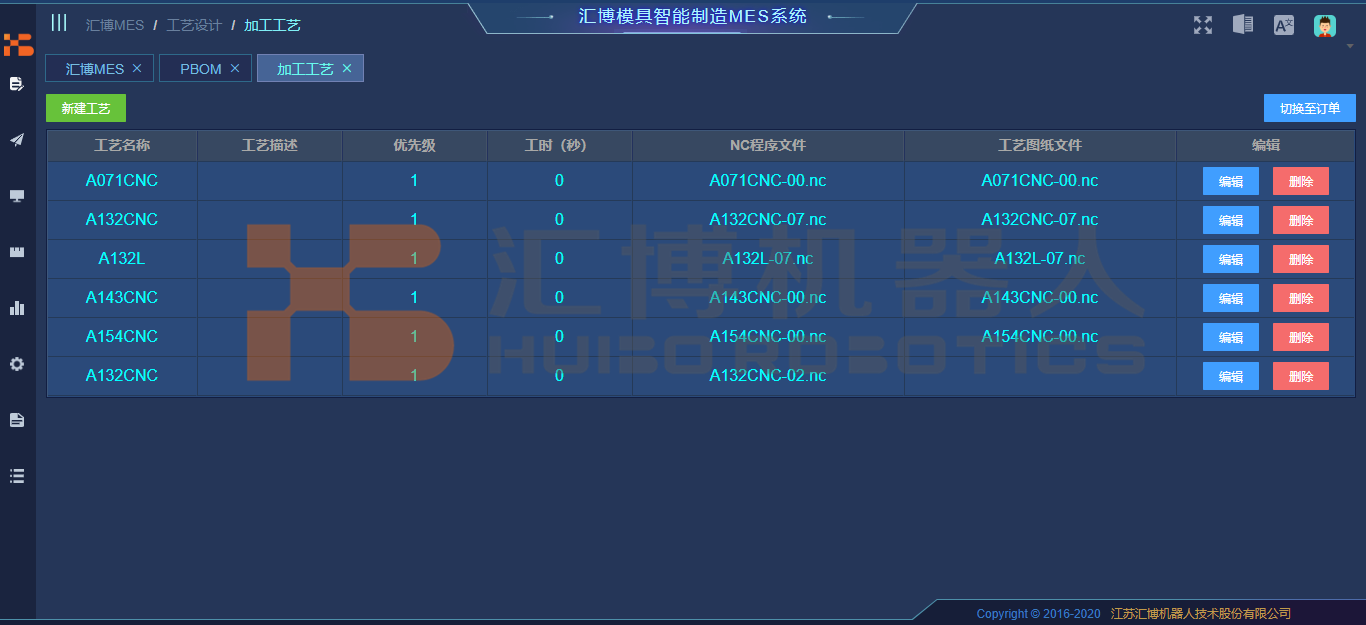

工艺设计

工艺设计是上层ERP/PLM到生产执行环节过渡的桥梁,主要由EBOM、PBOM和加工工艺3部分组成。用于对加工件进行工艺的制定和新产品的维护与管理。

图1-1 EBOM界面示例

图1-2 PBOM界面示例

图1-3 加工工艺界面示例

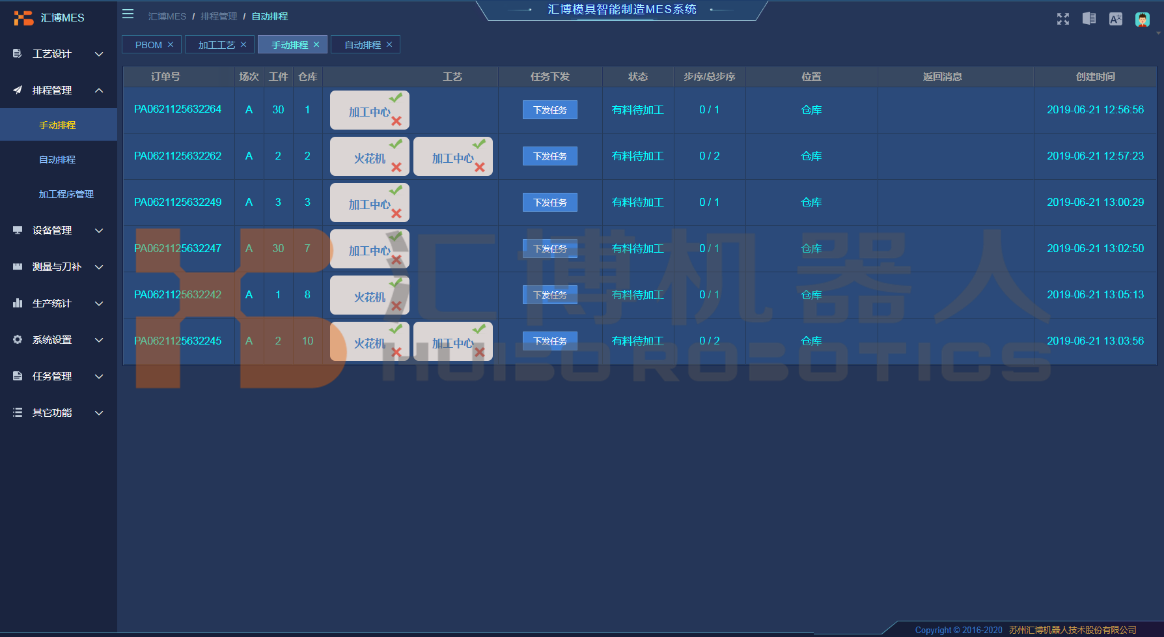

排程管理

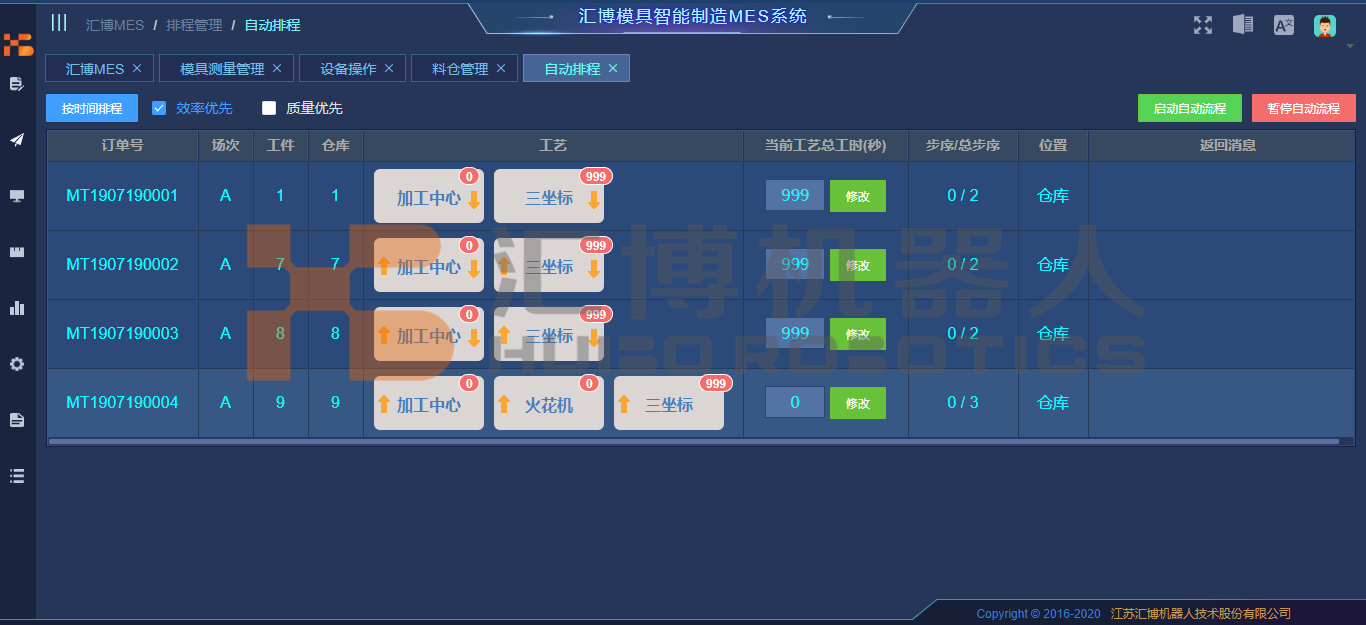

排程是自动化生产的关键环节,对整个生产环节的安全、高效、有序的进行,具有重要的指导作用。主要由手动排程、自动排程和加工程序管理3个功能界面组成。排程管理界面主要用于对生产订单的状态显示和手动操作。订单信息由订单号、场次、工件、仓库、工艺、下发、状态、步序/总步序、位置、创建时间、返回消息等组成。

图1-5 手动排程界面示例

图1-6 自动排程界面示例

仓位管理

仓位管理可以对加工的物料进行统一规范化管理,用于实时显示设备的工作状态和完成对加工毛坯件的盘点操作。主要由设备操作、机床数据采集、机器人数据采集、料仓管理、监控功能5个功能界面组成。

图1-7 料仓管理界面示例

测量与刀补

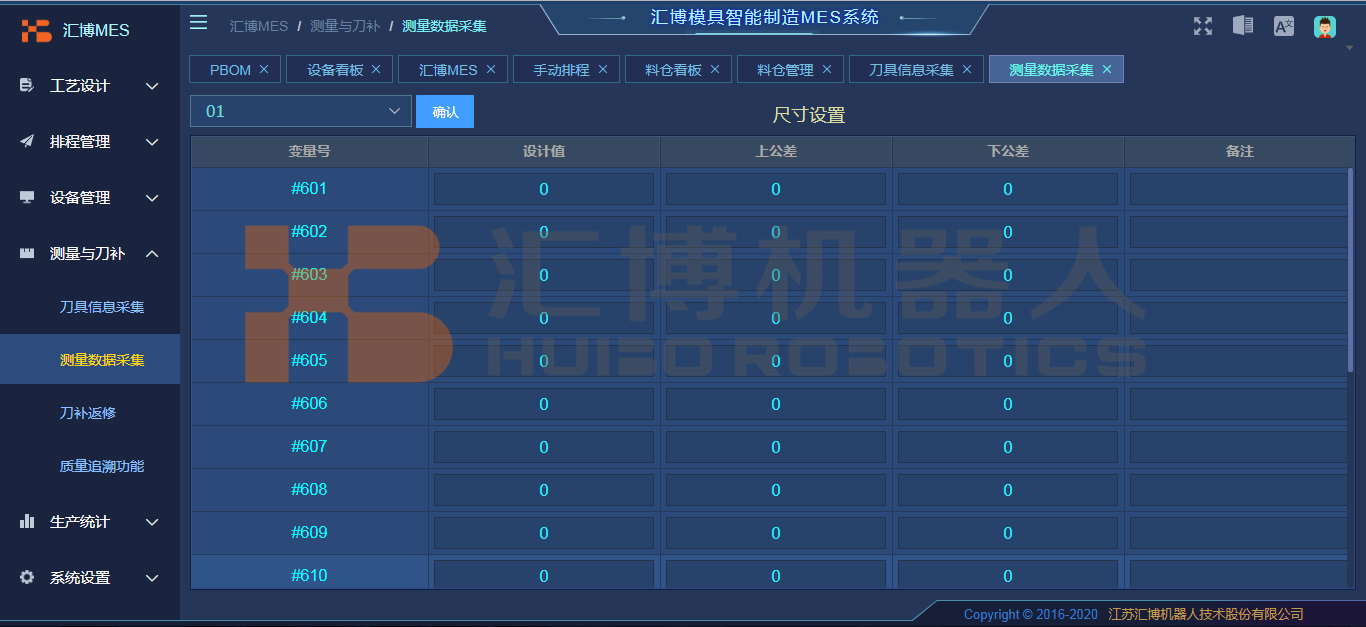

测量与刀补界面由刀具信息采集、测量数据采集、刀补返修、质量追溯功能4个功能界面组成。用于采集加工件的尺寸信息和根据检测结果对工件进行返修操作。

图1-8 测量数据采集界面示例

数据看板

数据看板是MES系统内部设备数据的具体展现,这些数据也是MES与底层设备“沟通交流”的信息化桥梁,对mes的执行具有重要的指导作用。同时也是用户了解设备和MES工作状态的窗口。

图1-9 设备看板界面示例

系统设置

系统设置主要用来完成MES基本功能的测试和诊断,以及MES工作参数的优化调整,为MES的运行提供人性化的输入窗口,主要由网络拓扑图、机床通讯测试、机器人通讯测试、料仓通讯测试、在线测头通讯测试、产量测试、日志等界面组成。

图1-10 料仓通讯测试界面示例

苏公网安备32059002004848

苏公网安备32059002004848